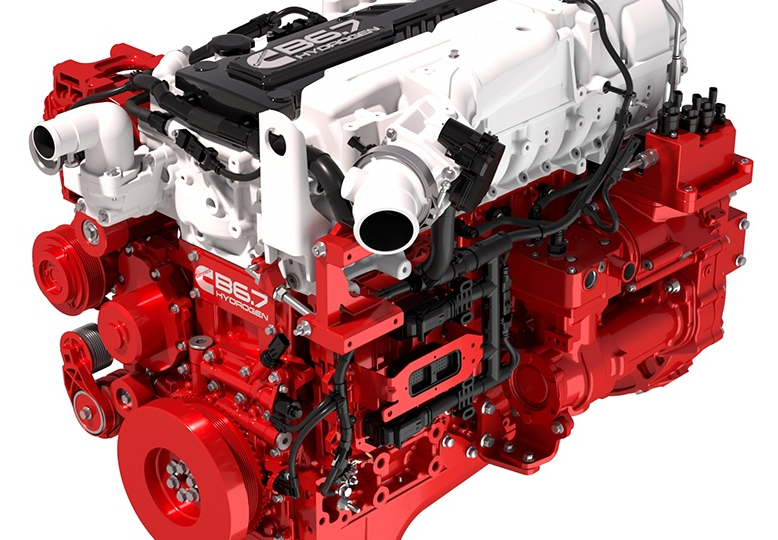

Cummins. Il turbocompressore a due stadi che migliora le prestazioni del motore

Il costruttore ha implementato questa tecnologia su varie piattaforme motore, migliorando le prestazioni, l'efficienza del carburante e la conformità alle emissioni. L'approfondimento

Per garantire efficienza e per soddisfare rigorosi standard sulle emissioni dei moderni motori commerciali, Cummins è scesa in campo con il turbocompressore a due stadi. Si tratta di una tecnologia che utilizza due turbocompressori in serie, per migliorare le prestazioni e l’efficienza. La divisione del gruppo dedicata a questo campo, Cummins Turbo Technologies (CTT), ha sviluppato e testato tecnologie di turbocompressori con particolare attenzione ai motori per impieghi medio-pesanti. Negli ultimi decenni, Cummins Components and Software ha poi fornito soluzioni di turbocompressori durevoli e affidabili con il marchio Holset.

Cummins, con i sistemi a due stadi al centro le prestazioni

Tornando al turbocompressore a due stadi, si tratta di una scelta che ottimizza sia i costi che le prestazioni. Ad esempio, quando un sistema monostadio non è in grado di raggiungere un elevato rapporto di compressione in modo efficiente, un turbocompressore a due stadi può fornire l’incremento delle prestazioni necessario. I turbocompressori a due stadi sono ideali anche per i motori leggeri con un’ampia gamma di velocità o quando è necessaria una coppia più elevata a regimi più bassi.

Queste componenti pongono diverse sfide ingegneristiche nella moderna progettazione dei motori. Tra queste, per esempio, i vincoli di imballaggio. Che possono rendere difficile l’integrazione di questi sistemi in diverse configurazioni del motore, limitandone l’uso su varie piattaforme di veicoli. Un’altra sfida chiave è la fatica termomeccanica (TMF). Attraverso test e perfezionamenti rigorosi, Cummins ha implementato con successo il turbocompressore a due stadi su varie piattaforme motore, migliorando le prestazioni, l’efficienza del carburante e la conformità alle emissioni.

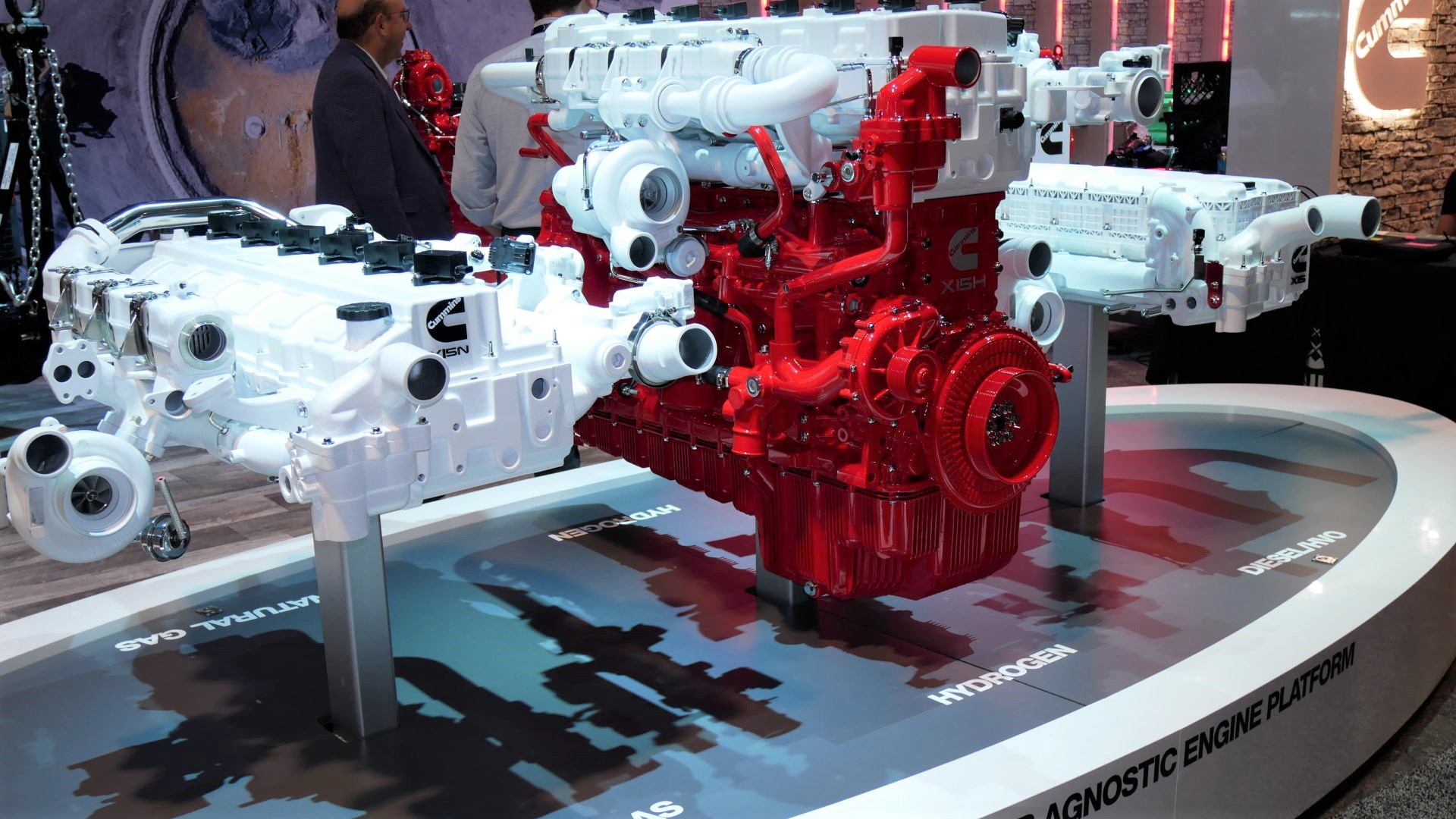

CUMMINS

Il costruttore motoristico aveva presentato ad Intermat le sue soluzioni a basso impatto ambientale tra cui spiccava il nuovo motore Next Generation X15

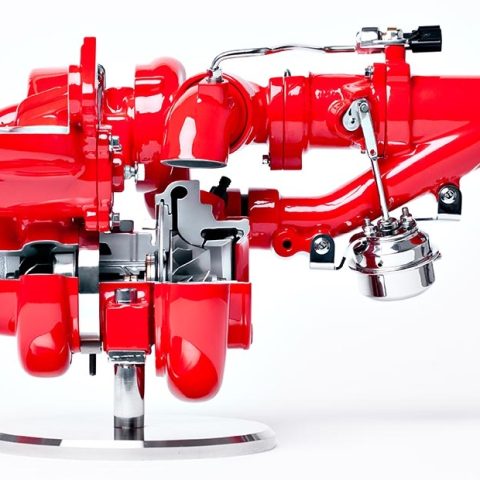

Il funzionamento dei turbocompressori a due stadi

I turbocompressori danno più potenza ai motori spingendo l’aria extra nei cilindri, rendendo il carburante più efficiente. Lo fanno utilizzando l’energia dei gas di scarico del motore per far girare una turbina. La turbina è collegata a un compressore da un albero e mentre la turbina gira, fa girare anche il compressore, il che forza più aria fresca nel motore. Un turbocompressore monostadio utilizza una turbina e un compressore.

Di fatto, un sistema di turbocompressore a due stadi utilizza due turbocompressori posizionati lungo il percorso di scarico. Quello più vicino al motore è il turbo ad alta pressione (“HP”) e quello più lontano è il turbo a bassa pressione (“LP”). Ogni turbocompressore ha un compressore e una turbina. In questo senso, l’efficienza e le prestazioni del sistema derivano dal bilanciamento dei gas di scarico caldi e dell’aria fresca che si muove attraverso i turbocompressori HP e LP.

CUMMINS

La nuova piattaforma da 15 litri con architettura agnostica in grado di funzionare con molteplici tipi di carburanti. Era stata presentata all’ultima edizione di Conexpo

D’altro canto, i gas di scarico caldi del motore entrano per primi nella turbina HP, dove viene estratta l’energia dal gas ad alta temperatura, causando la rotazione delle pale della turbina. La rotazione delle pale della turbina alimenta il compressore HP, che comprime ulteriormente l’aria che è già stata pressurizzata dal compressore LP. L’aria compressa consente rapporti di pressione più elevati e più aria nella camera di combustione del motore.

Cummins, lo sviluppo per bilanciare i motori

In un sistema a due stadi, i gas di scarico sono gestiti da sistemi di bypass chiamati “wastegates”. Queste wastegate si regolano in base al regime del motore per ottimizzare le prestazioni del turbocompressore. Con l’aumento dei prezzi del carburante e l’inasprimento degli standard sulle emissioni, i motori devono essere più efficienti. I turbocompressori a due stadi offrono una soluzione robusta bilanciando la coppia a bassi regimi e la potenza massima

In Cummins, la tecnologia turbo è progredita insieme alle innovazioni nelle prestazioni del motore. I turbocompressori a geometria fissa, ad esempio, incanalano tutti i gas di scarico attraverso una camera nell’alloggiamento della turbina alla ruota della turbina, migliorando le prestazioni in base al design della camera e alle dimensioni della turbina. Nel corso del tempo, il costruttore ha introdotto anche Wastegate e turbocompressori a geometria variabile.

In definitiva, i turbocompressori Wastegate includono una valvola (wastegate) che consente ad alcuni gas di scarico di bypassare la ruota della turbina, riducendo la velocità e la pressione nel collettore di scarico e migliorando il controllo del flusso d’aria. Invece i turbocompressori a geometria variabile regolano il passaggio dello scarico prima della ruota della turbina per ottimizzare la pressione e la velocità del gas per prestazioni migliori.