John Deere 944K, l’ibrida che ha aperto la strada nel 2015

La John Deere 944K è la prima pala gommata ad architettura ibrida di serie. Sul mercato dal 2015, ha aperto la strada verso questa tecnologia seguita anche da altri costruttori. Insieme alla più piccola 644K ha introdotto nei cantieri un nuovo modo di pensare la pala gommata.

John Deere è sicuramente un costruttore di riferimento che, in nord America, dice decisamente la sua non solo in agricoltura ma anche nel movimento terra. Una visione a 360° che vede il marchio oggi presente in ogni settore industriale con il Gruppo Wirtgen, i motori, la celeberrima linea agri e, ovviamente, il construction. Negli escavatori idraulici, dopo la cessazione dell’accordo storico con Hitachi, regna ancora un po’ di confusione.

L’attuale linea di escavatori “self made” è infatti un prodotto valido ma le motorizzazioni non sono ancora pronte per i mercati come quello Europeo e nord americano. Ma nelle altre linee la tecnologia del costruttore è sicuramente degna di nota. Con soluzioni specifiche che sono un riferimento per tutti i big del settore. Tant’è che il costruttore si sta preparando per sbarcare anche nel nostro mercato. Dove è già arrivato con i grader.

Potrebbe interessarti

Wacker Neuson e John Deere, accordo strategico

Pale gommate, tecnologia a piene mani

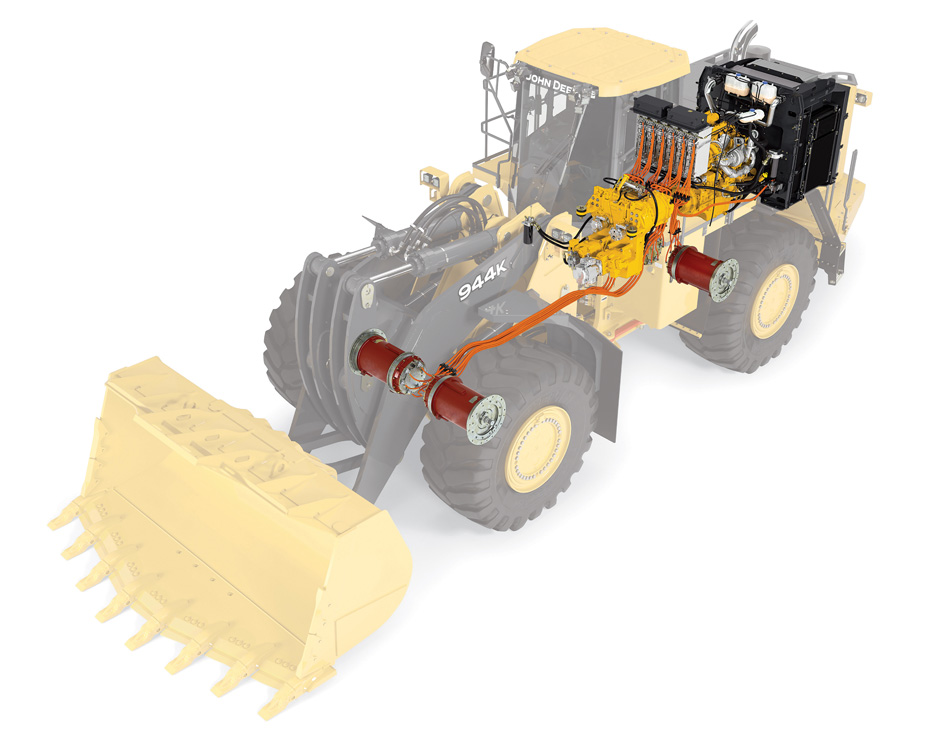

Le pale gommate sono, per John Deere, uno dei prodotti di punta. Macchine che, sotto un design “spigoloso”, nascondono in realtà dei contenuti che meritano grande attenzione. Come nel caso della 944K, pala gommata con un peso operativo da 56.524 kg e con una benna da 10,00 mc. Si tratta nello specifico della prima pala gommata ibrida di grande serie con traslazione affidata a quattro motori elettrici. Motori alimentati dalla corrente generata dal motore di bordo. Una pala gommata nata dall’attenta osservazione della dinamica di queste macchine e dal comportamento di trasmissione, impianto idraulico e motore in condizioni di forte stress.

Infatti, quando una pala gommata con trasmissione meccanica azionata da un convertitore di coppia spinge in un cumulo, l’albero in uscita slitta rispetto a quello in entrata perdendo efficienza. Questo porta alla generazione di calore rallentando il motore fino al punto in cui c’è un rischio di stallo. La pompa idraulica, essendo direttamente collegata al motore, rischia a sua volta di fermarsi. E con lei il flusso idraulico. Si tratta di una situazione in cui ogni palista, almeno una volta nella propria vita, ha provato in prima persona.

Invece con un sistema di propulsione ibrida elettrica non esiste un collegamento meccanico diretto tra il motore e la trasmissione. Uno schema che costituisce un grande vantaggio. Infatti in questa condizione il motore lavora a règime costante e la trasmissione assorbe solo la potenza elettrica necessaria per fornire il carico di trazione necessario.

John Deere

La 944K ha introdotto un nuovo modo di intendere le pale gommate della classe 50 ton aumentando in modo drastico l’efficienza

Lo schema ibrido elettrico di John Deere

I motori elettrici hanno una maggiore capacità di adattamento e di spinta, a parità di condizioni, rispetto ad una classica trasmissione meccanica. Nelle operazioni classiche di Load & Carry o di carico dei mezzi, la prontezza di risposta e la capacità di penetrazione nel cumulo non penalizzano l’impianto idraulico. Infatti è disponibile una coppia molto elevata alle ruote a bassa velocità ma il motore lavora sempre a règime costante. Questo permette alla pompa di mantenere inalterate le prestazioni.

Non solo. I motori elettrici permettono di avere una immediata prontezza di risposta velocizzando le manovre avendo anche un notevole vantaggio competitivo in situazioni limite. Come ad esempio nel caso delle salite o i lunghi percorsi in Load & Carry. Dove le classiche trasmissioni meccaniche dimostrano alcuni limiti operativi.

Uno schema che semplifica la vita all’operatore. Non occorre infatti parzializzare le manovre con un notevole vantaggio in termini di velocità di carico e di efficienza generale nel ciclo. Detto in parole povere, utilizzare una macchina con motori di traslazioni elettrici è decisamente più semplice. Soprattutto con macchine della dimensione della John Deere 944K dove ogni minimo accorgimento è fondamentale per riuscire ad essere efficienti.

John Deere

Lo schema di funzionamento della 944K è concettualmente molto semplice. Più complessa è stata la soluzione delle problematiche operative per garantire durata e affidabilità

Il ruolo fondamentale dell’inerzia

Nel carico in cumulo, la 944K sfrutta la propria elevata inerzia insieme alla elevatissima coppia a bassa velocità dei suoi motori elettrici. Un ruolo, quello dell’inerzia, che la trazione elettrica sfrutta a proprio vantaggio in ogni momento. Infatti lo schema utilizzato dai progettisti John Deere prevede l’uso della frenata rigenerativa ogni volta che il veicolo deve rallentare o cambiare senso di marcia. Ad esempio quando si avvicina ad un autocarro o alla bocca di un frantoio sollevando la benna nello stesso momento.

Il sistema di frenata rigenerativa recupera l’energia che è immediatamente utilizzata per fornire potenza all’impianto idraulico e ad altri carichi collegati al motore. Le pale gommate sono mezzi che frenano diverse centinaia di volte nel corso della giornata lavorativa. Spesso ogni ciclo che prevede una frenata e richiede, allo stesso tempo, un significativo carico idraulico. Questo è associato al braccio e alla benna che devono alzarsi, imbennare o scaricare. Oppure all’impianto di sterzo che, su una macchina come la 944K, richiede non poca potenza.

Ed è proprio in questi istanti che l’efficienza complessiva della pala diventa elevatissima grazie all’energia restituita dai motori elettrici. Energia che viene trasmessa dalla traslazione all’impianto idraulico e che, su una macchina convenzionale, andrebbe dispersa generando calore.

John Deere

Il peso operativo della 944K è di 56.524 kg con una benna dalla capacità di 10 mc. Una massa dotata di una forte inerzia che i progettisti hanno sfruttato a loro favore

Gestire la potenza in esubero

Ci sono però situazioni in cui la frenata rigenerativa produrrà più potenza di quella che il sistema può utilizzare in modo immediato. Se, ad esempio, si percorre una lunga discesa senza utilizzare l’idraulica, ci sarà potenza in eccesso proveniente dai motori di trazione che funzionano in modalità generatore e controllano la velocità della pala. I freni non saranno quindi sollecitati ma ci sarà comunque molta energia non utilizzata.

Non essendo possibile immagazzinarla occorre dissiparla. John Deere fa quindi ricorso a degli elementi resistivi che convertono l’energia elettrica in calore. Esattamente come succede in un boiler elettrico. Questi elementi sono collegati al sistema di raffreddamento del motore dissipando l’energia in eccesso attraverso il radiatore del veicolo.

John Deere

L’energia in esubero prodotta dal sistema di trasmissione della 944K è dissipata da specifici elementi resistivi collegati al radiatore della pala

Architettura made in John Deere

Rendere indipendenti motore e trasmissione permette di sfruttare al meglio le caratteristiche di quest’ultimo. Il Cervo ha quindi lavorato per dimensionare al meglio l’unità termica permettendogli di funzionare in un punto ottimale per il tipo di applicazione specifica delle pale gommate. Ne ha quindi massimizzato la produttività e il risparmio di carburante. Oltre a risparmiare carburante e ridurre le emissioni, questa architettura ha consentito a John Deere di utilizzare un motore più piccolo di quello che sarebbe altrimenti necessario per una pala di questa classe. Un elemento fondamentale.

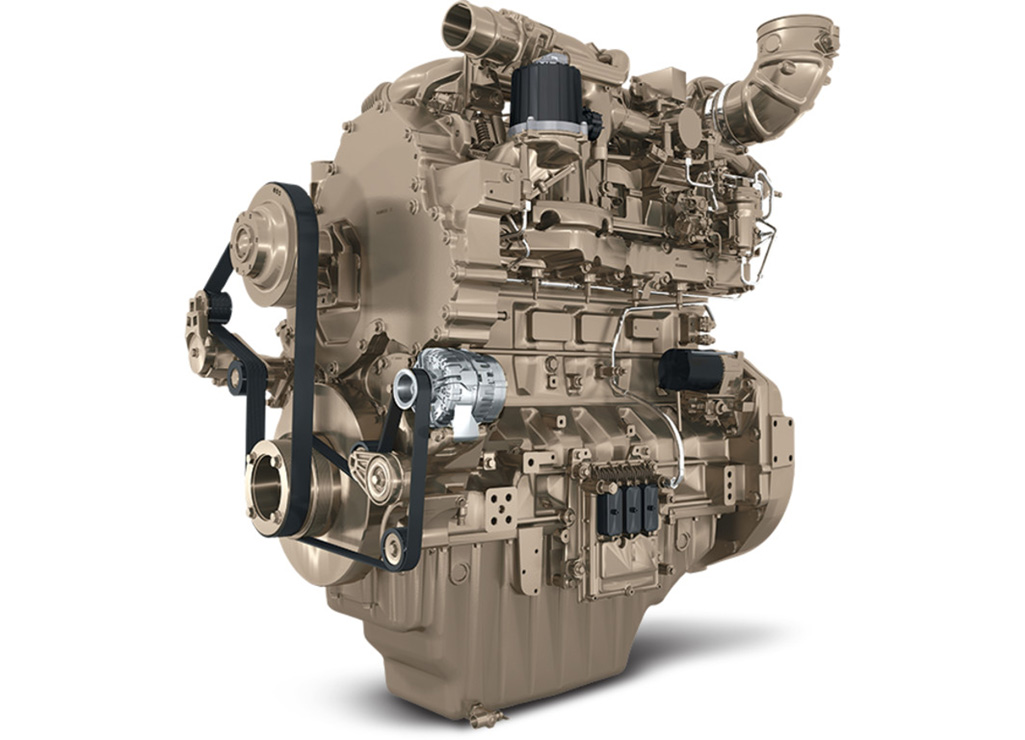

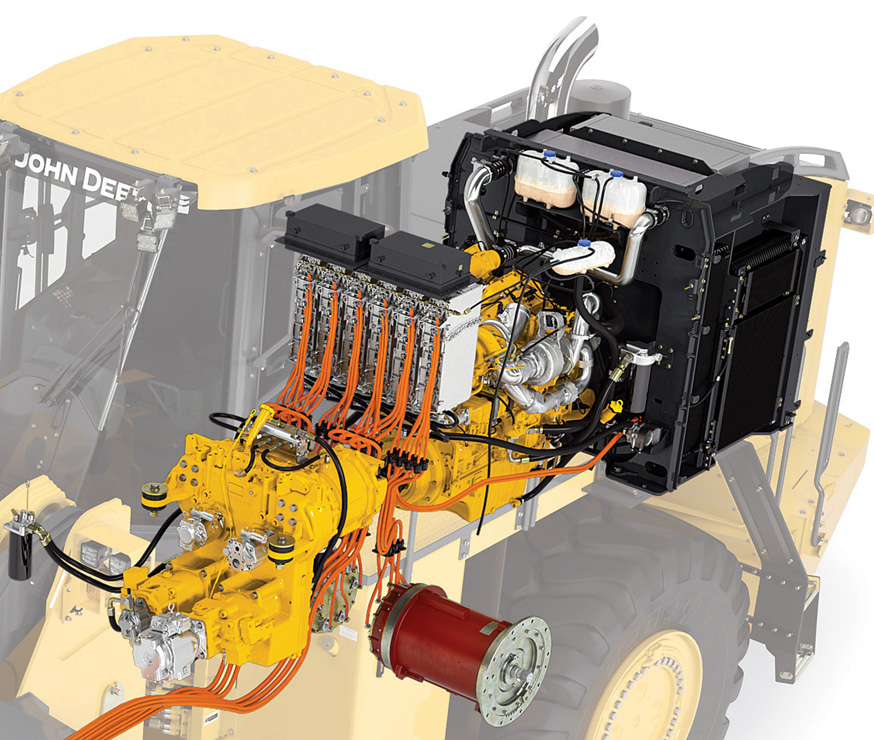

Si è quindi deciso di impiegare il John Deere PowerTech PSS 6135. Un motore a gasolio turbo a quattro tempi da 13,5 litri a sei cilindri con quattro valvole per cilindro. La potenza è di 400 kW (536 CV) @ 1.600 giri/min con una coppia massima di 2.530 Nm @1.400 giri/min. L’impianto idraulico invece dispone di 379 l/min per braccio e benna e di 280 l/min per lo sterzo.

A questo motore (non essendoci la frizione) è accoppiato un cambio progettato da John Deere che aumenta le velocità di rotazione alle sue uscite. Questo avviene azionando una coppia di generatori AC brushless e le pompe idrauliche. La coppia è quindi controllata dalla regolazione elettronica di potenza anche per produrre la potenza elettrica richiesta per i motori di trazione. Le funzioni idrauliche sono quindi sterzo, braccio e benna e rappresentano ancora carichi meccanici significativi sul motore.

John Deere

Sulla 944K è utilizzato il PowerTech PSS 6135. Un motore da 13,5 litri che eroga la potenza di 400 kW (536 CV) @ 1.600 giri/min con una coppia massima di 2.530 Nm @1.400 giri/min.

L’impiego dell’energia elettrica sulla 944K

Ogni ruota è azionata, tramite un riduttore, dal proprio motore di trazione AC brushless. L’energia elettrica dell’azionamento di trazione è contenuta all’interno del modulo elettronico di potenza. A sua volta contiene sei inverter, ossia uno per ognuno dei motori elettrici di bordo. Si tratta di dispositivi a stato solido basati sulla tecnologia del transistor bipolare con gate isolato in silicio (IGBT).

Questi inverter e tutta l’elettronica di controllo sono il fulcro della capacità del gruppo propulsore 944K di far fluire potenza in entrambe le direzioni tra tutti i motori elettrici. Che possono infatti avere funzione sia di generatori che di motori.

Durante la frenata rigenerativa l’energia elettrica fluisce dai motori delle ruote, attraverso gli inverter, ai generatori. Da quel punto i generatori funzionano come motori e fanno girare tutto ciò che è accoppiato meccanicamente al cambio, compreso il motore e le pompe idrauliche. I generatori e i motori di trazione differiscono però per dimensioni e velocità di funzionamento. Quindi gli inverter devono fornire forme d’onda diverse adatte a ciascuno di loro. Ecco che il ruolo della gestione elettronica della potenza diventa cruciale. Tensione e frequenza non sono infatti tutte uguali e occorre convertire la corrente da CA (Corrente Alternata) a CC (Corrente Continua) con forma d’onda CA diversa. La gestione elettronica della potenza gestisce quindi un bus CC progettato appositamente.

John Deere

Lo schema della 944K prevede una gestione elettrica tramite inverter a stato solido in grado di controllare la potenza in transito in entrambe le direzioni da parte dei motori/generatori di ogni ruota

Il ruolo dei supercondensatori

Tutto il bus di interconnessione della CC include un condensatore molto capace ed efficiente. Compito fondamentale è di attenuare gli impulsi nella corrente creati dalla commutazione dell’inverter e aiutare a fornire un piccolissimo buffer di energia durante i transitori veloci della trasmissione.

Quindi il règime di funzionamento del motore della John Deere 944K è selezionabile dall’utente a 1.200, 1.500 o 1.800 giri/min. Questo determina quindi la velocità del generatore tramite il rapporto fisso del cambio. A sua volta la velocità del generatore determina la tensione e la frequenza naturali dell’elettricità che appare sul terminali del generatore stesso.

Occorre quindi passare da velocità zero alla velocità di lavoro sui motori fornendo tensioni, correnti e frequenze diverse. Ed è proprio in queste fasi che il ruolo dell’inverter diventa cruciale.

John Deere

La 944K prevede tre règimi di funzionamento del motore endotermico di 1.200, 1.500 o 1.800 giri/min

Le scelte di sicurezza di John Deere

Se a prima vista potrebbe sembrare tutto molto complesso, in realtà si tratta di tecnologie collaudate nel tempo. In una applicazione così dura era infatti necessario fornire soluzioni affidabili nel tempo e che dessero le necessarie garanzie di continuità operativa. Il costruttore ha quindi scelto di impiegare la tecnologia IGBT di silicio.

Le elevate potenze in gioco e i numerosissimi cicli di lavoro legati al tipo di applicazione della John Deere 944K possono però provocare problematiche legate al surriscaldamento. Infatti le elevate frequenze di commutazione, accoppiate ad alte tensioni e grandi correnti, rendono gli inverter a stato solido dei veri e propri generatori di calore. Le dispersioni di energia legate alle fasi in cui forme d’onda di tensione e corrente sono entrambe in transizione provocano infatti forte riscaldamento.

Il raffreddamento degli inverter

Per questo motivo nella 944K, gli inverter dispongono di un proprio sistema di raffreddamento dedicato con scambiatori di calore e pompe che convogliano una miscela acqua-glicole attraverso gli inverter stessi. Tutti i cavi sono inoltre schermati per evitare che vi siano interferenze elettromagnetiche.

Ogni inverter si interfaccia con il proprio motore elettrico. Questo porta ad avere un impianto elettrico complesso che richiede protezioni di sicurezza. Non solo cablaggi e connettori sono schermati ma tutti gli elementi ad alta sono circondati da un conduttore. Che si trova al potenziale di massa del veicolo in modo che nessuno, nemmeno accidentalmente, possa mai venire in contatto con correnti ad alta tensione.

John Deere

La 944K ha un sistema di raffreddamento dedicato agli inverter in modo da prevenire problematiche di surriscaldamento

Il confronto tecnologico con la “sorella minore” 644K

John Deere ha progettato da zero la 944K come macchina azionata elettricamente. Mettendola a confronto con la più piccola 644K entrata nel mercato nello stesso anno, si hanno molte differenze. In questo caso si parla infatti di una trasmissione ibrida elettrificata di una pala a trasmissione meccanica. La cui versione convenzionale è ancora venduta come alternativa al modello ibrido.

Un rapido confronto mette in evidenza i due diversi approcci alle stesse problematiche. Ma nei fatti si evidenzia sempre la maggiore efficienza dei modelli ibridi. Mentre il caricatore 644K convenzionale ha un motore da 9 litri, l’ibrido 644K utilizza un motore da 6,8 litri. Si tratta infatti di una pala gommata della classe da 3,6 mc con un peso operativo indicativo di circa 18 tonnellate.

Nelle intenzioni di John Deere la 644K era nata per offrire un’opzione alternativa, in quella fondamentale classe di peso, con trasmissione elettrica ibrida. Si è però ragionato in termini di ottimizzazione dell’esistente con una trasmissione convenzionale semplificata a tre velocità azionata da un motore elettrico. Sulla scorta dell’esperienza maturata con la 944K, nel 2021 la 644K è diventata 644X ed è stata migliorata in molti dettagli fra cui l’inverter a massa solida e le gamme di lavoro. Ma di questo parleremo in un altro articolo dedicato.

John Deere

La 644X deriva dalla ibrida 644K e adotta molti concetti della 944K

Motori robusti e ad alta coppia in stile John Deere

Da un punto di vista statistico, le pale gommate trascorrono gran parte della loro vita operativa a velocità molto basse e sviluppando coppie molto elevate. Spesso lavorano in condizioni sempre vicine allo stallo cercando di riempire la benna. John Deere ha quindi selezionato una tecnologia in grado di produrre le necessarie coppie elevate ma in grado di raggiungere le massime velocità di trasporto.

Ogni motore di trazione è quindi imbullonato al telaio della pala, verso il centro, e l’albero di uscita ingrana in un riduttore epicicloidale a velocità singola.

Sebbene le ruote della 944K lavorino gran parte del loro tempo a velocità molto basse, i motori girano molto più velocemente. Parliamo infatti di circa 4000-6000 giri/min che implica la necessità di un ampio rapporto di riduzione attraverso il riduttore epicicloidale di ciascun motore.

Il costruttore ha lavorato su questi aspetti fondamentali per per garantire che gli elementi critici dei motori, inclusi cablaggio e raffreddamento, fossero sufficientemente robusti. I due requisiti fondamentali, soprattutto su una pala di queste dimensioni, sono infatti affidabilità e durata in applicazione off-road. E’ stata quindi completamente abbandonata l’idea di utilizzare tecnologie di elettrificazione dai veicoli stradali alle macchine fuoristrada.

John Deere

La 944K è stata pensata per cicli di lavoro pesanti. Per questo si è usata tecnologia specifica non derivante dal settore automotive

Affidabilità costruita su oltre un milione di ore di lavoro

La tecnologia derivante dall’automotive non è infatti in grado di garantire la necessaria affidabilità di cui ha bisogno una pala gommata. Fra le altre cose si tratta di una macchina fondamentale per il ciclo produttivo di un’azienda. Un suo guasto potrebbe compromettere infatti una lunga catena produttiva composta da automezzi, impianti e diversi cantieri.

Inoltre inserire semplicemente dei motori elettrici nei sistemi meccanici non è affatto semplice. Infatti in una pala gommata di questo tipo si hanno dei motori che funzionano da 4000 a 10.000 giri/min in una direzione. Si fermano poi per accelerare rapidamente alla stessa velocità nella direzione inversa. Quindi i carichi dinamici sulla trasmissione sono veramente molto elevati. Soprattutto quando si parla di oltre 50 tonnellate in continuo movimento dinamico. La progettazione di ingranaggi, cuscinetti e sistemi di raffreddamento oltre a tutti gli apparati di controllo sono punti estremamente critici.

John Deere

La 944K è una macchina pensata per operare in condizioni gravose

John Deere, sapeva che i motori elettrici della 944K avrebbero lavorato su un intervallo di velocità relativamente ristretto. E’ stato quindi possibile ottimizzarli per produrre energia nel modo più efficiente possibile all’interno di questo specifico intervallo. Tutti i motori elettrici e i relativi riduttori sono quindi raffreddati con olio idraulico. Lo stesso che lubrifica anche i riduttori.

A oggi le 944K e le 644K in azione sul campo hanno accumulato oltre un milione di ore di lavoro con un elevatissimo livello di affidabilità. E soprattutto fornendo importanti indicazioni per sviluppare ulteriormente questa tecnologia.

John Deere

Le 944K e le 644K attualmente in azione nel mondo hanno accumulato oltre un milione di ore di lavoro

La gestione John Deere del controllo di trazione

Quattro motori elettrici indipendenti per ciascuna ruota costituiscono un problema non da poco per quanto riguarda il controllo di trazione. Grazie alla possibilità di fornire la coppia e la velocità desiderate in base al tipo di lavoro, è anche possibile rilevare automaticamente lo slittamento delle ruote. Questo, a sua volta, permette di eseguire il controllo della trazione sulle quattro ruote.

Le pale gommate hanno un comportamento molto dinamico. Lo sforzo di trazione su ciascuna ruota cambia di continuo in base alle condizioni del suolo e del carico del veicolo. Se si solleva la benna molto piena gran parte del peso grava sulle due ruote anteriori. Di conseguenza le ruote posteriori potrebbero slittare. Oppure non ci potrebbe essere sufficiente capacità di trazione. Si ha quindi bisogno di superiore trazione all’anteriore per compensare.

John Deere ha sviluppato un controllo della trazione che permette di erogare al suolo la potenza che massimizza la produttività del veicolo in base alle condizioni e alla posizione del peso. Con un risparmio consistente in termini di tempo, di consumi e di usura degli pneumatici.

Su una pala come la 944K, con una benna da 10 metri cubi e in un impiego intenso, il risparmio sull’usura degli pneumatici rappresenta infatti una parte fondamentale del risparmio economico visto il loro costo.

John Deere

La 944K ha il controllo di trazione automatico che consente di equilibrare il comportamento della pala

Il controllo della coppia alle ruote

Dunque il controllo della trazione è automatico ma l’operatore può applicare un’altra funzione di protezione degli pneumatici. Si tratta del valore massimo di coppia che può essere trasmesso alle ruote in base alle condizioni operative.

Se infatti si ritiene che la coppia massima non sia necessaria per svolgere un certo tipo di lavoro si può limitare e quindi limitare l’usura sia delle gomme, sia di tutti i componenti della trasmissione, sia limitare i consumi. In ambienti di lavoro scivolosi è quindi anche possibile evitare i classici tagli alle gomme dovuti a stress eccessivi.

John Deere

La 944K è dotata di specifica tecnologia per il controllo della coppia

Elettronica made in John Deere Electronic Solutions

Un controller pensa al funzionamento di tutta questa complessa architettura elettronica. Si tratta di una centralina elettronica che interpreta gli input dell’operatore e comanda di conseguenza i singoli controller per tutti i principali sottosistemi.

Abbiamo quindi l’unità di controllo del motore (ECU Electronic Control Unit) e il controller avanzato per l’elettronica di potenza che aziona i motori di trazione/generatori. Il controller del sistema coordina anche le valvole per lo sterzo idraulico, i comandi del braccio e della benna. Tutti questi fondamentali componenti, che rappresentano la vera tecnologia della macchina, sono progettati e prodotti internamente da John Deere Electronic Solutions.

Il software è quindi completamente scritto all’interno di John Deere in modo da poter avere il pieno controllo di ogni problema e intervenire in modo rapido ed efficace.

Jonh Deere ha progettato il sistema per sfruttare al meglio le capacità del motore e le potenzialità del controller. Questo consente anche di cambiare automaticamente i quadranti operativi dei motori/generatori tra “funzionamento motore” e “generazione elettricità” e tra velocità positiva e negativa. Un coordinamento rapido e accurato tra i sistemi consente alla John Deere 944K di utilizzare e recuperare energia senza interruzioni evitando quindi la necessità di accumulo.

John Deere

L’elettronica della 944K è completamente sviluppata da John Deere Electronic Solutions

Un posto guida dal DNA John Deere

La cabina è quella delle grandi pale gommate del Cervo. Elevata visibilità in ogni direzione data dalle ampie vetrate laterali e anteriori. Sedile di guida con le due consolle solidali e che raggruppano tutti i comandi. Assenza del volante con impiego del joystick di guida. Grande monitor digitale per impostare tutti i parametri di guida della macchina. Design sobrio e senza fronzoli in cui, però, non manca nulla per il comfort.

John Deere

Il posto guida della 944K è caratterizzato da una visibilità e un’ergonomia di alto livello dove ogni elemento è pensato per alleggerire il lavoro dell’operatore

Comandi John-Deere

La disposizione dei comandi è del tutto simile a quella degli altri modelli “oversize” di John Deere. Ossia la 744L, 824L e 844L. Fa eccezione il pedale dell’acceleratore che controlla la velocità e la coppia del veicolo quando il selettore di marcia sul joystick di guida è in posizione di marcia avanti (F) o di retromarcia (R). In queste posizioni lascia che il règime motore sia controllato automaticamente secondo il valore impostato. Quando però il selettore è in posizione neutra (N) torna a controllare il règime motore come un normale acceleratore. Questo serve ad esempio a macchina ferma per dosare i movimenti di braccio e benna in modo convenzionale.

John Deere

Il quadro comandi posizionato a destra permette di selezionare le diverse impostazioni operative

La gestione delle velocità di lavoro avviene esattamente come sulle pale John Deere convenzionali in modo da fornire all’operatore un feeling di guida identico. Due pulsanti sul joystick consentono all’operatore di spostarsi su e giù tra quattro gamme di velocità. Ognuna di queste ha una propria velocità massima. Ad esempio, operando in terza gamma, viaggerà solo fino a 24 km/h.

John Deere

La 944K è dotata di joystick di guida da cui si impostano tutti i parametri della traslazione

L’impostazione di coppia e velocità

Il terzo pulsante sulla parte superiore del joystick consente all’operatore di selezionare una delle due impostazioni di controllo automatico della velocità. Ossia 1D e 2D. In 1D il gruppo propulsore fornisce il massimo livello di coppia alle basse velocità. Quando si lavora in 2D invece si limita la coppia al massimo disponibile nella seconda gamma di velocità. Questa impostazione è utile in applicazioni che non richiedono tutta la coppia a bassa velocità della macchina.

Finger-tip e kick-down

Le due leve finger-tip di comando di benna e braccio includono anche il comando del kick-down. Collocato sulla leva della benna, può essere utilizzato anche quando il sistema di trasmissione è nell’impostazione 2D per scendere alla prima gamma di velocità (più bassa) se l’operatore ha bisogno di più coppia alle ruote.

A destra del sedile c’è un interruttore che consente all’operatore di impostare una serie di parametri. Come ad esempio la gamma di règimi del motore e le funzioni del sistema di guida. E’ possibile controllare il livello di azione della frenata elettrica rigenerativa quando si toglie il piede dal pedale dell’acceleratore. In certe applicazioni è possibile lavorare senza mai utilizzare i freni meccanici.

John Deere

Il posto guida della 944K prevede due leve finger-tip con il pulsante del kick-down

Pianificazione John Deere

Ogni singola scelta tecnologica ha portato ad avere una pala gommata che riduce l’impegno per l’operatore, garantisce una maggiore efficienza e riduce l’usura della macchina. Con il risultato di avere una minore manutenzione nel tempo. Infatti il sistema di trasmissione elettrico necessita di poca manutenzione programmata e consente di individuare immediatamente eventuali guasti rilevati dalla diagnostica di bordo.

Garanzia adeguata alla tecnologia

A circa 18.000 ore, in caso di impiego in condizioni gravose, John Deere consiglia di scambiare alcuni componenti. Come ad esempio i motori dalla parte anteriore a quella posteriore e da sinistra a destra. Questo consente di uniformare le usure dovute alle differenze operative e alla distribuzione del peso durante il funzionamento. Alcuni cavi di alimentazione andrebbero inoltre sostituiti per cautela.

I cavi sono infatti ritenuti materiali di consumo a lungo termine da parte del costruttore. Tutti gli inverter a stato solido e le tecnologie dei motori brushless sono invece durevoli nel tempo. Quindi con una minore manutenzione rispetto gli omologhi componenti della trasmissione meccanica. Inoltre l’uso di una gamma di règimi del motore più ristretta aumenta anche la durata di questo fondamentale componente.

Attualmente John Deere offre una garanzia di otto anni/20.000 ore per i componenti del gruppo propulsore elettrico della 944K.

John Deere

Una garanzia di 8 anni o 20.000 ore per tutti i componenti del gruppo propulsore elettrico copre la 944K

Accumulatori nel prossimo futuro?

La John Deere 944K è stata progettata per funzionare senza accumulo di energia elettrica. Le batterie e la relativa tecnologia sono in costante miglioramento probabilmente, nel prossimo futuro, pale gommate di questa classe potrebbero avere a bordo degli accumulatori.

Questo permetterebbe di non dover dissipare l’eventuale energia prodotta in più in determinate condizioni operative. Oppure si potrebbe utilizzare un motore ancora più piccolo in rapporto alla dimensione della macchina. Sicuramente John Deere ha aperto una strada che è stata in seguito percorsa anche da altri costruttori come, ad esempio, Caterpillar con la sua 988K XE di cui parleremo in un articolo dedicato.

John Deere

Il confronto diretto fra 944K e 988K ruota intorno all’aumento di efficienza complessiva