Sumitomo HA90C, con il Gruppo Quarello sul Terzo Valico

La Sumitomo HA90C-2 del Gruppo Quarello è in azione nel cantiere del Terzo Valico. Qui è impegnata nella stesa del binder su cui saranno posati il ballast ed i binari della nuova linea AV Milano-Genova.

Sumitomo è uno dei grandi gruppi industriali nipponici. Fondata nel 1919 ad Osaka, ha oggi sede a Tokyo ed è attiva in settori molto diversi fra loro. Fra cui media e sistemi digitali, infrastrutture energetiche, sistemi di trasporto e macchine per le costruzioni, mercato immobiliare e industrie minerarie e metallurgiche. Con oltre un secolo di storia, Sumitomo si colloca fra i grandi gruppi mondiali. Rientra infatti nelle prime 500 aziende al mondo a livello di capitalizzazione e solidità finanziaria.

Fra gli asset aziendali che operano nel mondo delle costruzioni vi sono le macchine movimento terra, quelle per il sollevamento e le macchine per la pavimentazione stradale.

Ed è proprio in questo settore che, in Asia ed Oceania, le finitrici del costruttore giapponese sono da tempo in cima alle classifiche di vendita. Un prodotto che, alla base, ha un’impostazione basata sulla massima polivalenza applicativa e sulle esigenze di chi affronta cantieri complessi.

Lo avevamo visto da vicino con la prima finitrice HA60W-11 arrivata in Italia e venduta alla Costrade di Saluzzo. Una macchina dalle caratteristiche uniche che avevamo approfondito in questo articolo.

Potrebbe interessarti

Sumitomo HA60W-11, la video-prova sulle Alpi

SUMITOMO

Il Gruppo Quarello impiega una HA90C-2 nella stesa del binder sul Terzo Valico

La Sumitomo HA90C-2 in azione sul Terzo Valico

Al di sopra della Serie HA60W (wheeled = gommata) e HA60C (crawler = cingolata) si colloca la HA90C-2. Quest’ultima è disponibile solo in versione cingolata, vista la specifica classe di macchina, ed ha un rasatore in grado di stendere in continuo da 2,80 metri fino a 7,5 metri. Con un peso di trasporto di 21.300 kg ed una larghezza, a macchina completamente chiusa, di 3 metri.

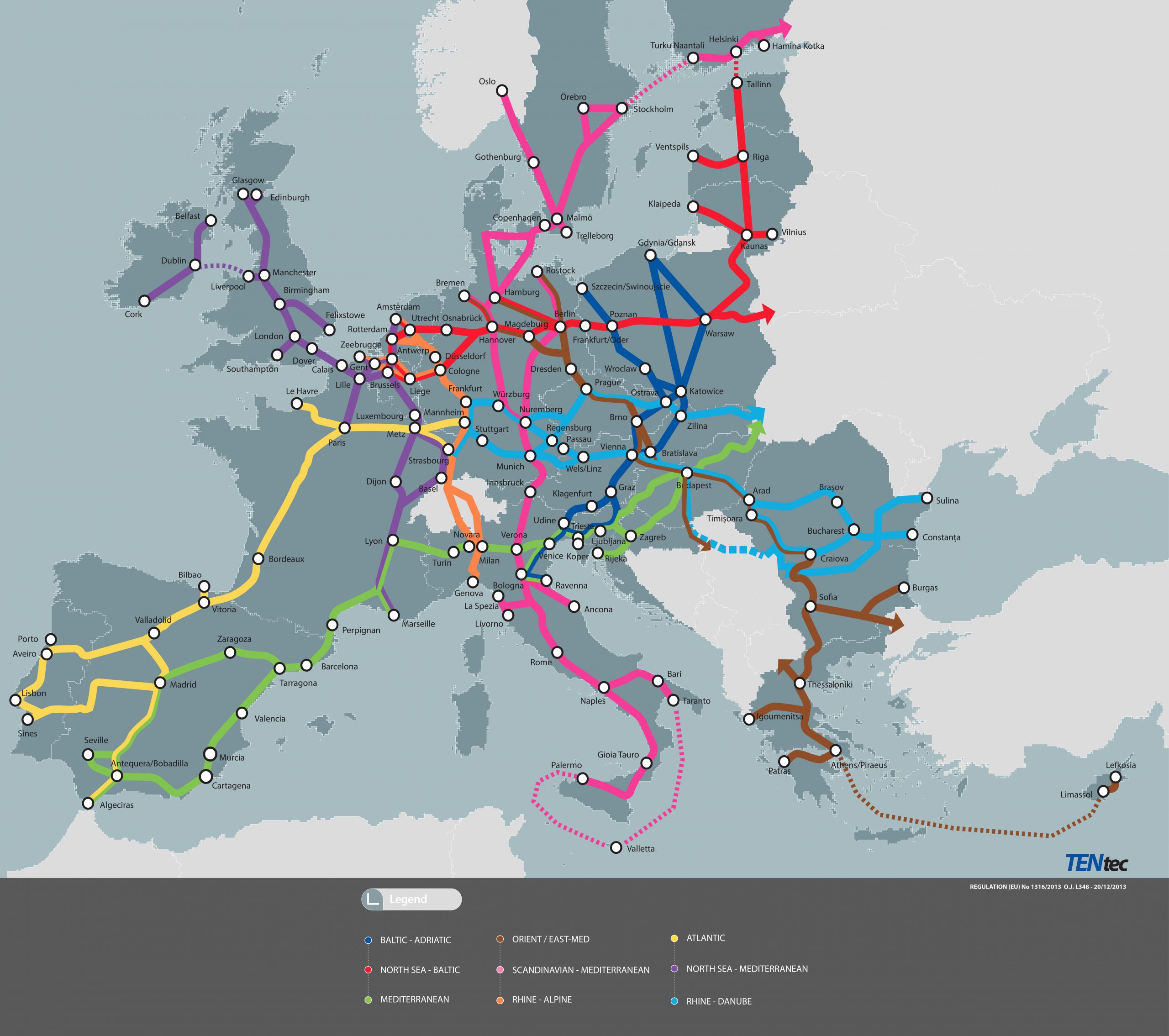

Il Gruppo Quarello, una delle più importanti e strutturate imprese di costruzioni stradali del nord ovest, ne sta utilizzando una nel cantiere del Terzo Valico. Nello specifico fra Tortona e Novi Ligure. Si tratta attualmente di una delle opere infrastrutturali più importanti del nostro paese che permetterà di collegare Milano e Genova, e di conseguenza Torino e Genova, con i treni ad alta velocità e alta capacità. Un’opera fondamentale per la rete di trasporti ferroviari europei TEN-T nord-sud che unirà Genova ad Amsterdam in modo dinamico ed efficiente.

TERZO VALICO

La rete ferroviaria europea TEN-T, acronimo di Trans European Network Transport, di cui la tratta Milano-Genova è un tassello fondamentale per collegare il porto italiano con Amsterdam via treno.

Il compito della Sumitomo HA90C è di stendere il binder di posa del ballast. Un compito tutto sommato semplice ma dove il rasatore Sumitomo J-Paver 2875 sta dimostrando di avere “quella marcia in più” in grado di aumentare in modo importante la produttività.

SUMITOMO

La HA90C-2 del Gruppo Quarello permette un’operatività eccezionale grazie al banco J-Paver 2875

Un rasatore unico nel suo genere

Avevamo già visto le caratteristiche particolari del rasatore della HA60W-11. Una macchina in grado di stendere in continuo da 2,30 metri fino a 6,00 metri senza la necessità di montare nessun allargatore. E con una larghezza di trasporto di 2,50 metri senza bisogno di smontare le piastre laterali.

Il concetto del banco J-Paver della HA90C-2 è identico. Ma con, ovviamente, misure differenti. Anche in questo cantiere, che potrebbe sembrare lineare e semplice, in realtà le capacità operative di questo rasatore sono fondamentali.

SUMITOMO

Il cantiere del Terzo Valico vede impegnato il Gruppo Quarello nella stesa del binder che fa da sottofondo per la sede rotabile.

Ci spiega infatti Paolo Bressan, socio della OMS, importatore Sumitomo Pavers per tutta l’Europa, che “Si tratta di un cantiere che nasconde alcune insidie. La larghezza della sezione di stesa è infatti interrotta in modo regolare dai plinti in calcestruzzo dei pali della linea. In corrispondenza dei quali occorre chiudere ogni volta il banco. Occorre infatti garantire la massima compattazione e uniformità di stesa laddove ci saranno i binari. Le scelte potrebbero essere di due tipi. Eseguire due passate con la Sumitomo HA90C e variare in continuo la sezione di stesa dove necessario”.

E continua “Oppure usare un’altra finitrice e, per non dover continuamente smontare e rimontare gli allargatori, eseguire quattro passate parallele. Inutile dire quale sia la soluzione più rapida, qualitativamente superiore e più produttiva fra le due”.

SUMITOMO

Il banco J-Paver 2875 permette con sole due passate di stendere il binder bypassando i plinti di fondazione dei pali della futura linea di alimentazione ferroviaria. Con altre finitrici sarebbero necessarie 4 passate con un livello qualitativo inferiore.

Le scelte tecniche di Sumitomo

Il costruttore opera storicamente e primariamente in un mercato, quello del Giappone, che ha diverse similitudini con quello italiano. Spazi particolari, esigenze specifiche in termini di larghezze di stesa, necessità di variare in modo rapido le sezioni di lavoro.

Esigenze che hanno portato a scelte tecniche specifiche in cui elementi come il mold board, la regolazione idraulica continua della convessità del rasatore e lo strike-off sono alla base di una qualità di stesa difficilmente comparabile.

Elementi che accomunano tutte le finitrici Sumitomo e che abbiamo approfondito in questo articolo.

Potrebbe interessarti

Sumitomo, quando la stesa è tutto.

SUMITOMO

La qualità di stesa del banco J-Paver 2875 è uno dei punti di forza delle finitrici giapponesi.

Le scelte operative del Gruppo Quarello

La Sumitomo HA90C-2 è presente da qualche tempo nel parco macchine del Gruppo Quarello. Una macchina acquistata proprio per affrontare il contesto operativo del cantiere del Terzo Valico. Ma che nel frattempo, a causa di alcuni ritardi nell’avanzamento dell’opera, ha operato in molti altri cantieri. Con una flessibilità operativa non consueta per una macchina cingolata di queste dimensioni.

Oltre al rasatore, infatti, sono determinanti lo Smooth Steering a controllo computerizzato e la gestione elettronica della potenza che permette di ridurre i consumi in modo determinante. La motorizzazione è infatti costituita dal 4 cilindri Isuzu AH-4K1X da 5.193 cc che eroga 132 kW @ 2.000 giri/min. Si tratta infatti di un livello di potenza mediamente inferiore rispetto a macchine della concorrenza grazie al pieno sfruttamento della coppia a disposizione.

Oltre a questo il sistema di trazione idrostatica HST Direct Drive, che caratterizza anche i modelli gommati HA60W-11, permette di ottimizzare i flussi idraulici bilanciando in modo ottimale la forza di trazione sui due cingoli. Consentendo quindi non solo la controrotazione per muoversi in spazi molto ridotti, ma anche elevata precisione nel mantenere raggi di curvatura ben specifici.

SUMITOMO

FASE 1 – il banco J-Paver 2875 si chiude in corrispondenza del plinto

SUMITOMO

FASE 2 – il banco J-Paver 2875 supera il plinto

SUMITOMO

FASE 3 – il banco J-Paver 2875 si allarga in continuo fino alla sezione di stesa di progetto

Una macchina per mantenere ritmi produttivi elevati

Il cantiere del Terzo Valico richiede livelli qualitativi e ritmi produttivi elevati. La scelta di impiegare la HA90C-2 è stata attentamente valutata proprio in funzione delle sue specifiche caratteristiche tecniche e del tipo di contesto operativo in cui avrebbe lavorato.

Con due passate parallele la macchina è in grado di pavimentare completamente la sede di posa del ballast ferroviario. Questo nonostante la presenza dei plinti di fondazione dei pali della linea di alimentazione. Tutto questo mantenendo un livello qualitativo costante di compattazione del fondo in binder. Un aspetto fondamentale sia per avere ritmi produttivi elevati. Sia per non avere difformità di stesa in corrispondenza dei plinti.

L’altro aspetto sostanziale è l’elevata precompattazione data dallo Strike-Off che permette al tamper di svolgere meno lavoro, facendo consumare meno gasolio alla macchina, e di durare più a lungo. Un altro risparmio importante in termini di tempo e mezzi impegnati nella compattazione al seguito della finitrice.

I consumi medi rilevati dal Gruppo Quarello nel cantiere del Terzo Valico sono a oggi di 240 litri di gasolio ogni tre giorni di lavoro e di una bombola di gas ogni due giorni per quanto riguarda il riscaldamento del banco.

SUMITOMO

La presenza dello strike-off nel banco J-Paver 2875 permette di avere una pre compattazione unica nel panorama delle finitrici.

GRUPPO QUARELLO

UNA LUNGA STORIA DI PASSIONE E CAPACITA' IMPRENDITORIALI. Il Gruppo Quarello è oggi una delle realtà più importanti nel settore delle costruzioni stradali. Una storia che accomuna quelle di un'azienda con l'omonima famiglia giunta oggi alla quarta generazione. Comincia con un’intera famiglia che nei primi decenni del 1900, precisamente nel 1930, decide di sostentarsi facendo il primo passo nel campo dell’estrazione e frantumazione della pietra, nella vecchia cava di proprietà situata a Cardona, piccola frazione di Alfiano Natta, in provincia di Alessandria. Apparentemente un lavoro come tanti a quei tempi. Invece Pietro Quarello, capofamiglia e fondatore dell’impresa, rivolse la sua attenzione verso un settore specifico che comprendeva anche attività decisamente pericolose. Infatti l’estrazione era svolta mediante l’utilizzo di mine esplosive che venivano fatte brillare nella roccia. Le pietre derivate da questa operazione venivano frantumate ed in seguito selezionate. Per avere il prodotto finito da utilizzare su strade adibite principalmente al trasporto con mezzi agricoli ed alle prime autovetture. PERCHE? ROMPERE PIETRE ANZICHE? SCEGLIERE UN MESTIERI MENO FATICOSO E PERICOLOSO? Il periodo fra il 1899 e il 1915 fu caratterizzato dall’aumento del numero dei veicoli circolanti i quali, in Italia, passarono dagli iniziali 111 a quasi 25.000 nell’anno dell’entrata in guerra. Un risultato che faceva ben sperare per il paese il quale, tuttavia, era in grande ritardo rispetto all’Europa, ritardo che si colmò soltanto un cinquantennio più tardi. Fu proprio durante quel periodo, a fine anni cinquanta, durante la ricostruzione che seguì la fine del secondo conflitto mondiale e che culminò con il “miracolo economico”, che la famiglia Quarello inaugurò un impianto Rocchietti dedicato alla produzione di conglomerato bituminoso, presso le rive del fiume Scrivia, nella cittadina di Tortona, in provincia di Alessandria. Fra il 1953 e il 1958 che l’Italia visse un periodo di straordinaria espansione economica, che portò un paese sostanzialmente agricolo a competere con le altre grandi potenze industriali. L’industria europea e americana che aveva sostenuto il primo sforzo bellico, dopo l’armistizio si era riconvertita a una produzione di pace che voleva anche dire manutenzione di tutti gli impianti pubblici, ripristino delle strade e dare risposte concrete alle nuove esigenze della popolazione civile. Un impegno riorganizzativo che, se opportunamente sfruttato, poteva tramutarsi in un trampolino di lancio per la giovane industria automobilistica, alla quale, ovviamente, servivano vie di comunicazione, cioè strade. Fu su questa base di sviluppo veloce ed esponenziale che la famiglia Quarello fece crescere la propria attività imprenditoriale. Ad oggi il Gruppo Quarello è articolato nella ETS-EcoTecnologie Stradali e nella Movibit. Presenti in quattro sedi localizzate fra Piemonte ed Emilia Romagna e con impianti propri di produzione di materiali inerti e conglomerati bituminosi a Gossolengo (PC) e Casal Cermelli (AL). I numeri, più di ogni altro elemento, fanno comprendere la capacità produttiva aziendale. Con oltre 50 dipendenti e più di 150 commesse annuali, il Gruppo Quarello pavimenta ogni anno oltre un milione e duecentomila metri quadrati di strade e autostrade.